摩擦攪拌接合は、先端の突起のある円筒状のツールを回転、同時に強い力で押し付けて摩擦熱(母材融点以下)で母材を軟化させ、塑性流動させて練り混ぜることで、複数の部材を一体化する接合方法です。弊社の設備では1.2tの力で押し付けることで、接合部に深さ4〜6mmまで貫入します。Friction Stirring Weldingの頭文字を取ってFSWと表記されることもあります。

固相接合に分類されるFSWは、溶融することなく固体のままで加熱・軟化させ、さらに加圧して接着するものです。

弊社の設備では、切削からFSWまでを、同一機械上で一貫して加工できるため、ワークを移動・運搬する必要がなく、短納期での対応が可能です。

製品サイズに限らず、厚み4〜8mm水路フタ構造のコールドプレートに最適な工法で、アルミや銅などの低融点材料への利用が主流です。

アルミ、銅製コールドプレートの接合を、FSWに特化した理由

- 大気中での接合が可能であること、ハイブリットマシーンによる段取時間の削減による、製品のコストダウン及び製作期間短縮のため

- ロウ付けだった従来品を、FSWで試作開発したいという顧客よりの問い合わせに応えるため

- 車載などの最終製品向けの多量産でなく、生産用製造装置向けの多品種少量品に対応するため

- 製品の品質保証をするためには、機械加工から接合までの一貫生産が必要があったため

- FSWは、機械屋が得意とするワーククランプや治工具考案のノウハウが活かせる接合であるため

当社保有のFSWと真空ロウ付との相違

| FSW | 真空ロウ付 | |

|---|---|---|

| 雰囲気 | 大気 | 真空 |

| 設備 | ※ハイブリッド | 真空炉 |

| 材質 | アルミ、銅 | 幅広い材質 |

| 生産 | 多品種少量 | 多量産 |

※ハイブリッド(切削と接合が同一設備で可能)

摩擦攪拌接合(FSW)の事例①

| 製品名 | コールドプレート |

|---|---|

| 材質 | 銅 |

| 加工内容 | 摩擦攪拌接合(FSW)、マシニングセンター |

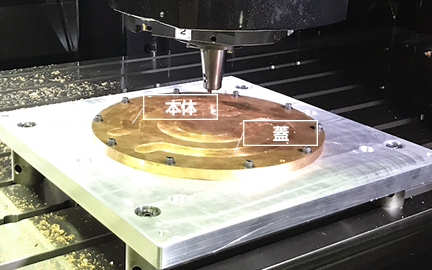

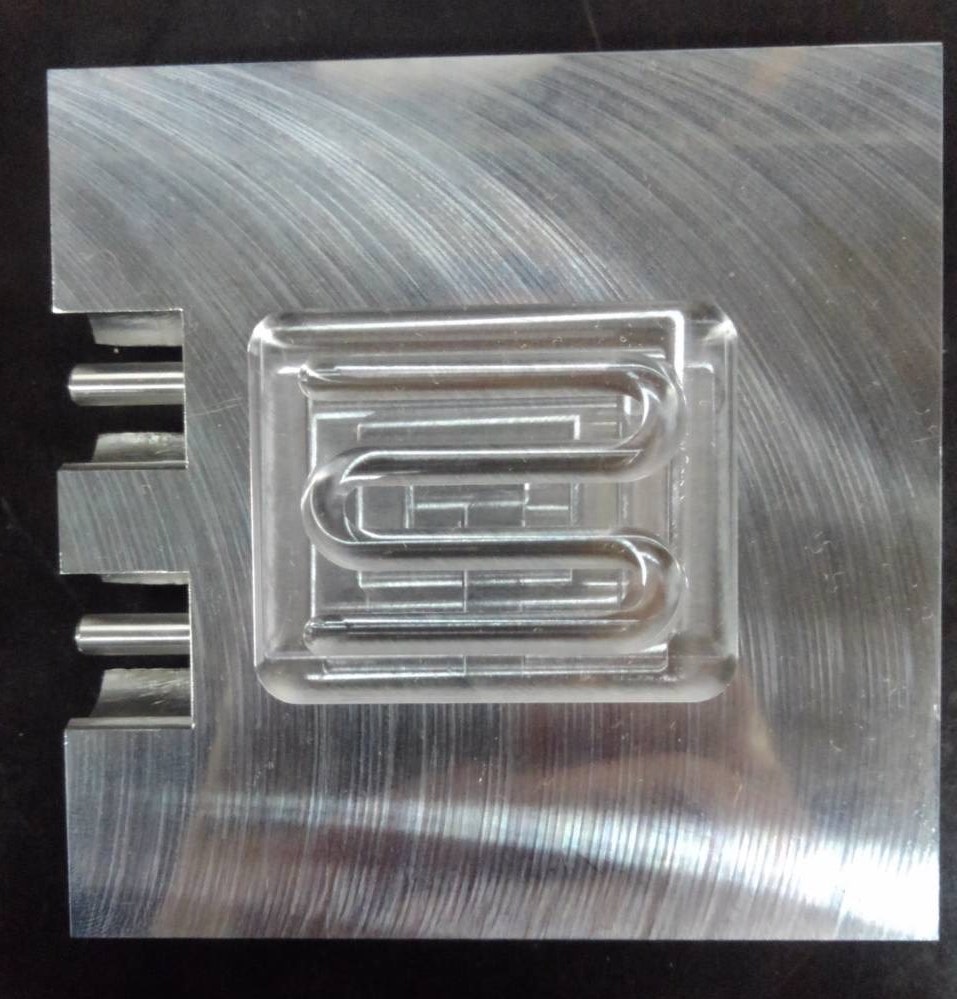

工程❶ FSW接合前

はじめに本体プレートに、冷却水が流れる溝と、蓋の厚みと同じ深さのハメ合い溝を加工します。

次にハメ合い溝に、蓋を被せます。(接合面に段差が無いように叩き込みます)

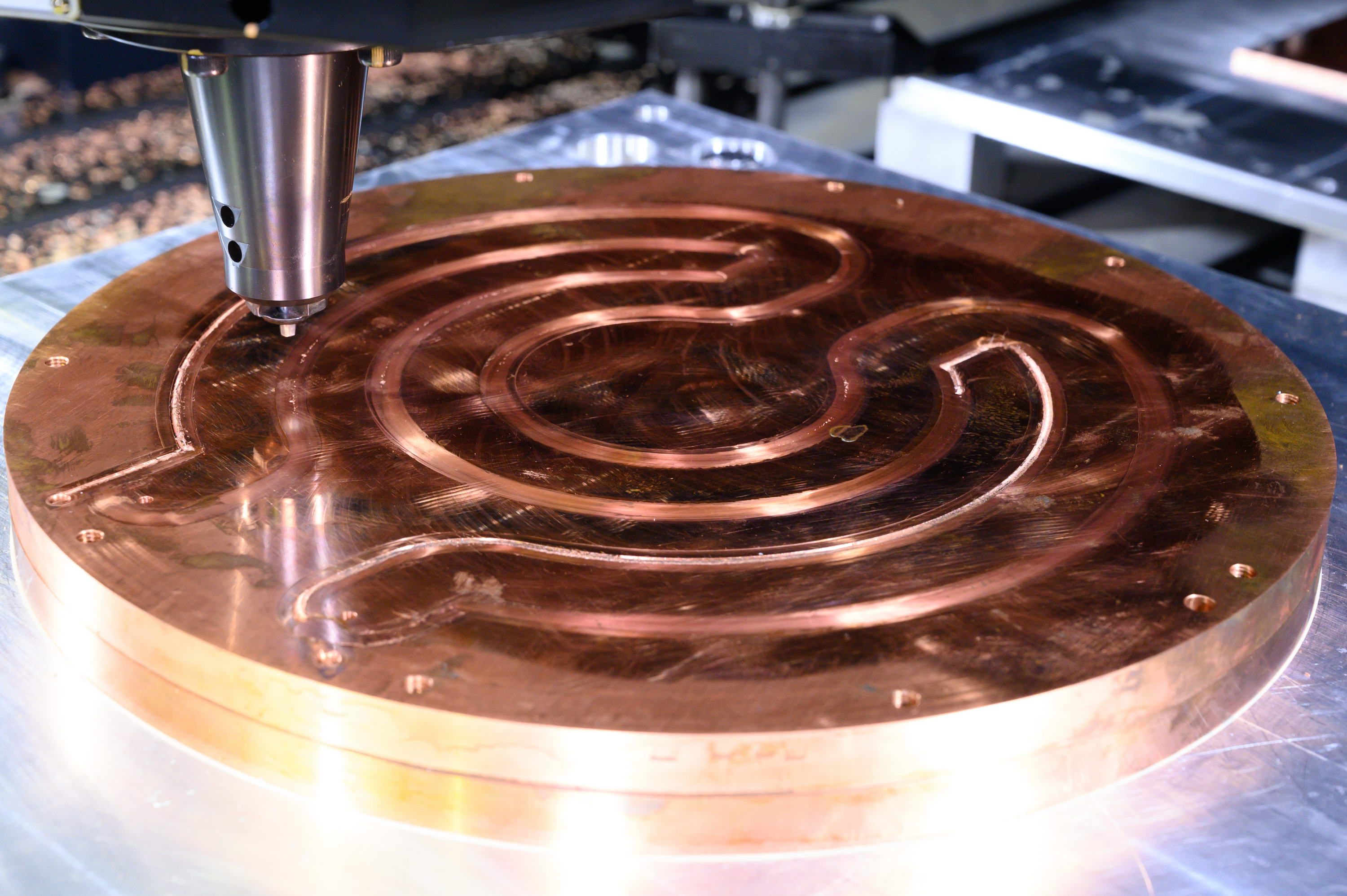

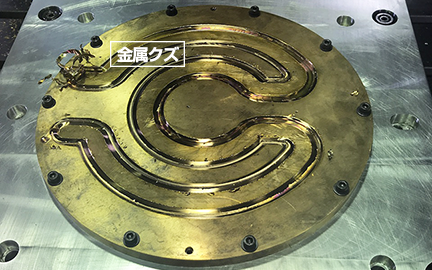

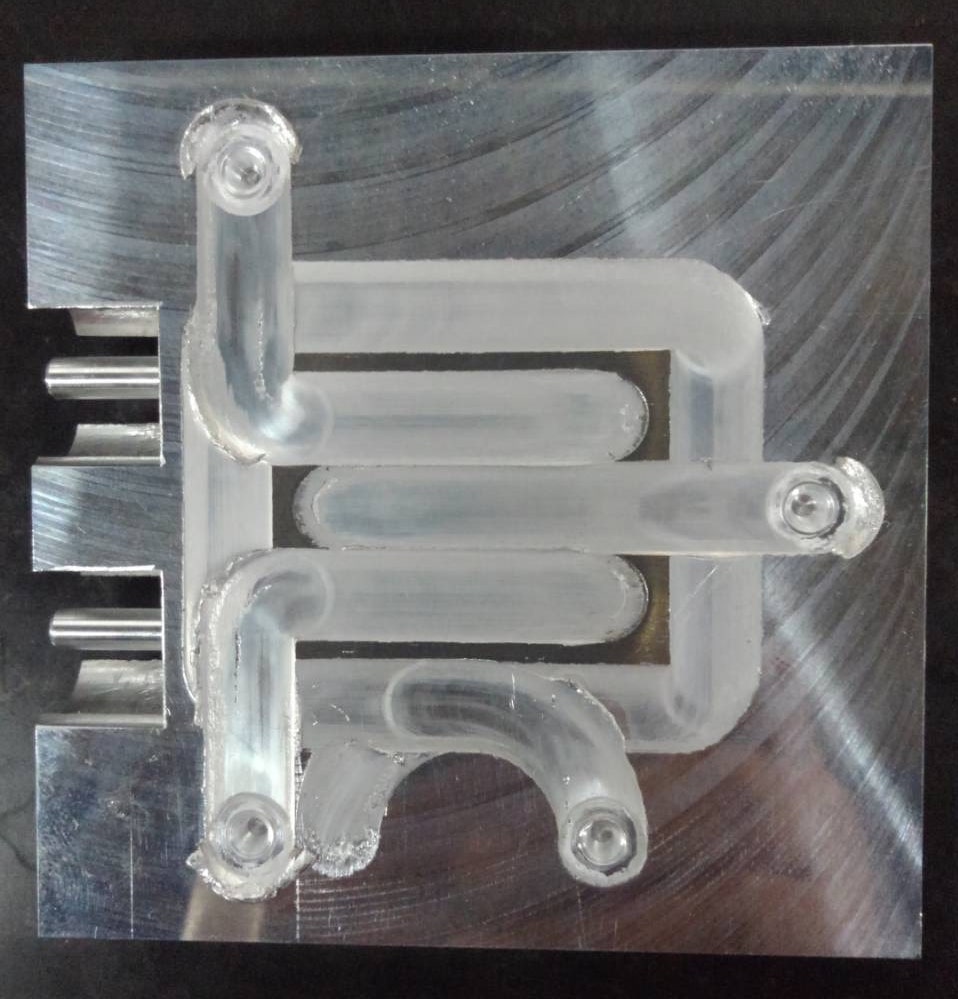

工程❷ FSW接合後

接合時、ツールの上から押し付ける力(1.2t)と横に移動する力により、接合部周辺に金属クズが排出されます。

接合後の接合面には下画像の通り、ツールによる接合跡が残ります。(摩擦熱により若干変色しています)

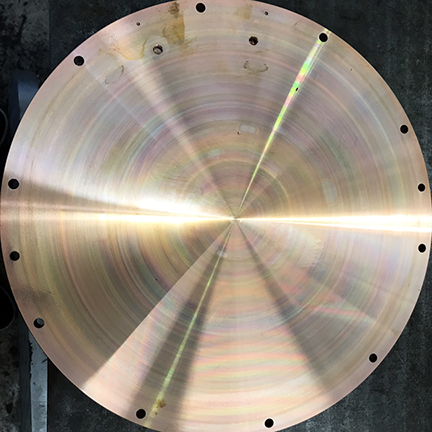

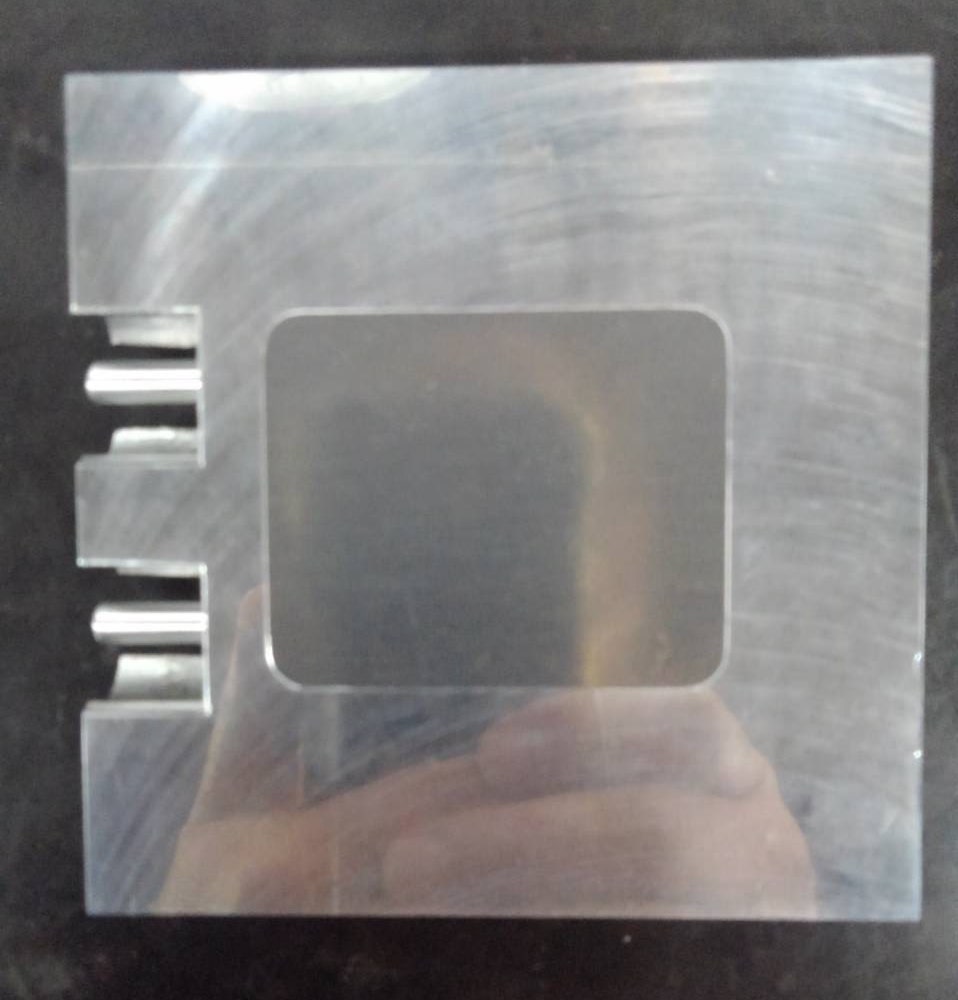

工程❸ 仕上切削後

最後に接合面を仕上げるため、FSW接合をした端面より1mm切削します。

最終的には、接合部の境界は判別できないほど、本体と蓋が一体化します。

摩擦攪拌接合(FSW)の事例②

| 製品名 | コールドプレート |

|---|---|

| 材質 | アルミニウム(A6061) |

| 加工内容 | 摩擦攪拌接合(FSW)、マシニングセンター |

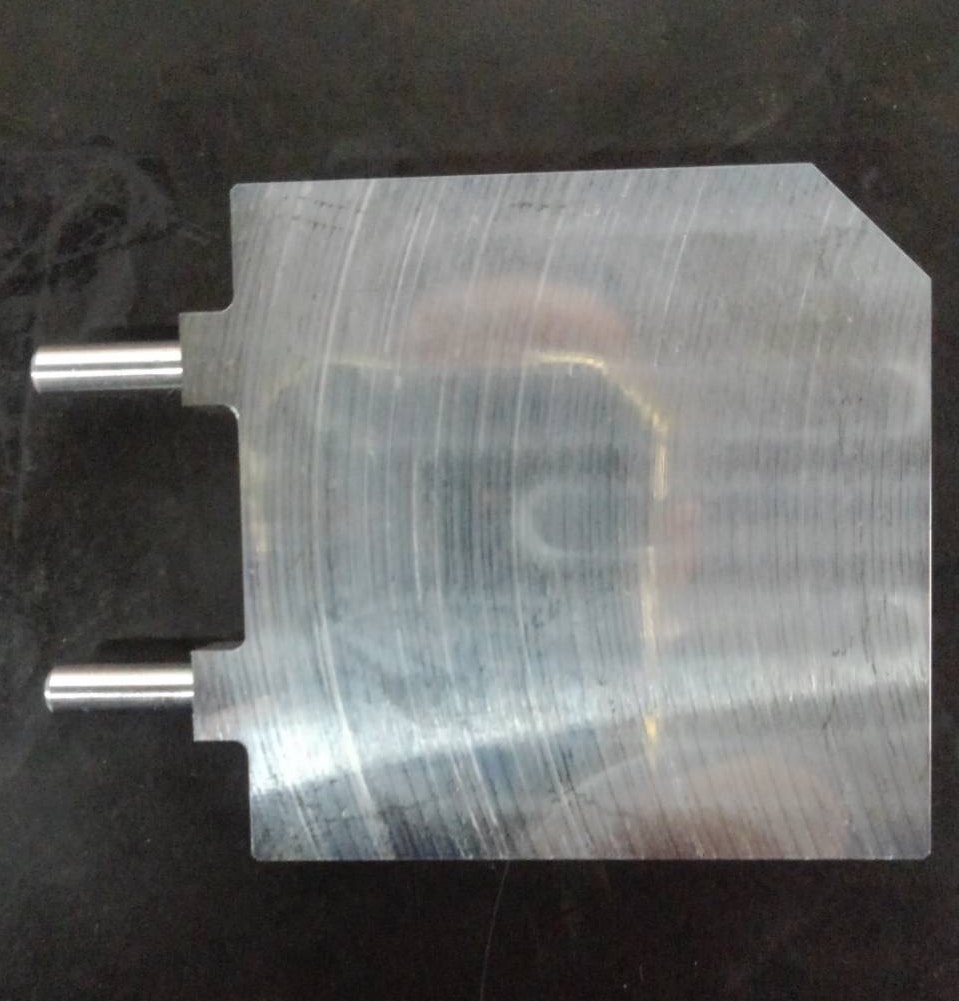

工程❶ 水冷溝および蓋のハメ合い段加工

マシニングセンターを使用し、本体プレートに水冷溝加工(冷却水が流れる溝)を行います。

その後、および蓋のハメ合い段加工(蓋をはめ込むためのハメ合い用の段を加工)を行います。

工程❷ 蓋のたたき込み

加工したハメ合い段に、蓋を叩き込みます。

工程❸ FSW接合

蓋の外周、および水冷溝の間をFSW接合します。

FSW接合を行うことで、蓋と段加工した面との密着性が向上します。

工程❹ 仕上げ切削

マシニングセンターにて、外周及びFSW接合面を切削します。

この作業により、接合面の平面精度を確保します。

熱伝導率の高い材質を溶接する難しさ

熱伝導率の高いアルミや銅を手溶接で接合するのは非常に難しく、特に水冷ジャケット構造の高い気密性が必要な製品の接合は、信頼性が低くなってしまいます。

大気中で、手溶接による接合(共付け、ロウ付け)にあたっては、ワークの大きさや厚みにもよりますが、6mm以上の母材へのバーナーによる予熱(通常250〜600°C)が必要になります。特に銅同士の共付けの場合、加熱すると酸化膜(スラグ)が発生し、このスラグを巻き込んで溶接すると接合部の高温割れやブローホール(気泡)が接合内部に残される等の欠陥に繋がる可能性が高くなります。

他の方法との比較

熱伝導率の高い材質のコールドプレート接合において、信頼性の高い接合を得る方法は、真空雰囲気の容器内で行うロウ付けや電子ビーム溶接が主流で、弊社もこれまでコールドプレートは、協力企業による真空ロウ付けと電子ビーム溶接を利用してきました。今後も必要に応じて利用していく予定です。

真空ロウ付け(長所・短所)

真空ロウ付けは、母材を溶かさずに気密性の高い接合が可能で、特にワーク面同士を密着できるので、貼り合わせのコールドプレートには最適で、これまでに、水冷ヒートシンク(コールドプレート)の分野で、実績を長い間残しています。ただし、真空ロウ付けの短所として、ワーク全体を450°C以上に加熱してロウ材を溶かすため、ワーク全体が熱影響で強度が低下し、製品の大きさや使用用途によっては不向きの場合もあります。

電子ビーム溶接(長所・短所)

電子ビーム溶接は他の接合に比べて接合できる深さが圧倒的に深く、厚板同士でも接合可能であり、熱影響が接合部に集中してワーク強度を確保できるため、大型のコールドプレートに最適です。ただし、電子ビーム溶接の短所として、溶融金属から発生するガスが凝固時にブローホールとして閉じ込められる場合があることにあります。