バッキングプレートとは

液晶パネルや半導体の薄膜製造ではスパッタリングという製造方法で金属を蒸発させ回路を生成します。スパッタリングをする際に蒸発させる金属(ターゲット材)は非常に高温となるため冷却をしながら生成プロセスを進めます。 そのターゲット材を冷却するために使用されるのがバッキングプレートです。

バッキングプレートはスパッタリング装置の真空チャンバー内で使用され、銅製の水冷ジャケット構造となります。水冷ジャケットは本体と水冷蓋を、真空ロウ付け、電子ビーム溶接、摩擦攪拌接合等で接合して形成します。

協友製作所のバッキングプレート

特に弊社が保有する自社設備の摩擦攪拌接合は、非鉄金属の接合に関して溶融溶接より接合部の信用性が高いとされ、実際に航空機や新幹線のボディの接合に採用されています。

協友製作所のバッキングプレートは丸型から角形状に至る様々なタイプの形状に対応しており、高度な歪み矯正技術により、溶接後に面切削しても、水冷蓋の厚みを一定に保つことが可能で、冷却効率向上に貢献しています。

施工範囲

| ワーク材質 | 銅、アルミ、ステンレス |

|---|---|

| 接合方法 | Tig溶接、真空ロウ付け、電子ビーム溶接(EBW)、摩擦攪拌接合(FSW) |

| 製作可能な最大サイズ | 円形:φ800mm 長方形:幅1,000mm、長さ2,000mm |

| 構造 | 溝加工して蓋を上から接合するジャケット構造が主 |

| 形状 | 様々な外形、複雑な水路形状に対応 |

| 仕様 | 製造部品は「すべて顧客仕様のカスタムメイド」 |

| 備考 | ターゲット材の仕入れ、販売、ボンディングサービスは行っておりません。 |

製作実績

純銅製バッキングプレート(円形)

本事例はホームページを通して、依頼された案件です。 ターゲットのボンディング⾯は、平⾯度0.05です。 材質 純銅(C1020) サイズ 厚み15mm、外径φ370mm 業界 半導体関連 加工内容 マ…

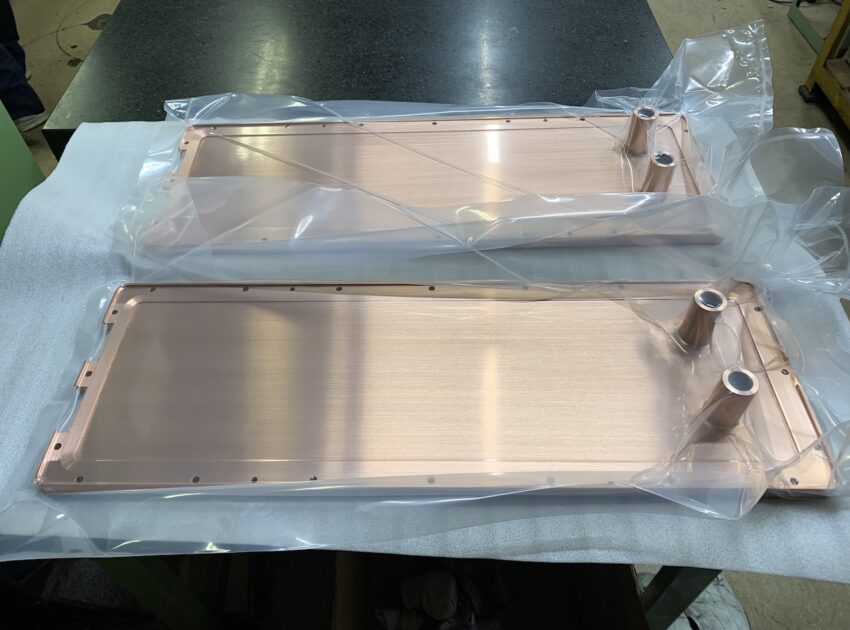

純銅製バッキングプレート(ディスプレイ用途)

本事例はホームページを通して、海外のディスプレイメーカーより 依頼のあった製品です。 製品名 バッキングプレート 材質 純銅(C1020) サイズ 幅241、⻑さ691、厚み17 業界、分野 ディスプ…

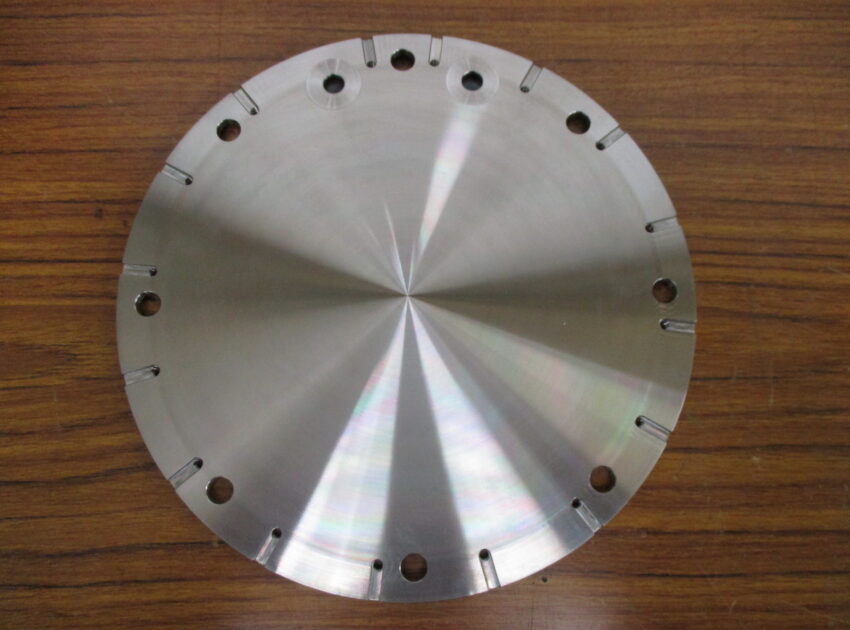

ステンレス製バッキングプレート(円形)

本事例はホームページを通して、依頼のあった製品です。 材質 ステンレス(SUS304) サイズ 外径:220 mm 、厚み:8 mm 業界 半導体、ディスプレイ 加工内容 マシニングセンター、NC旋盤…

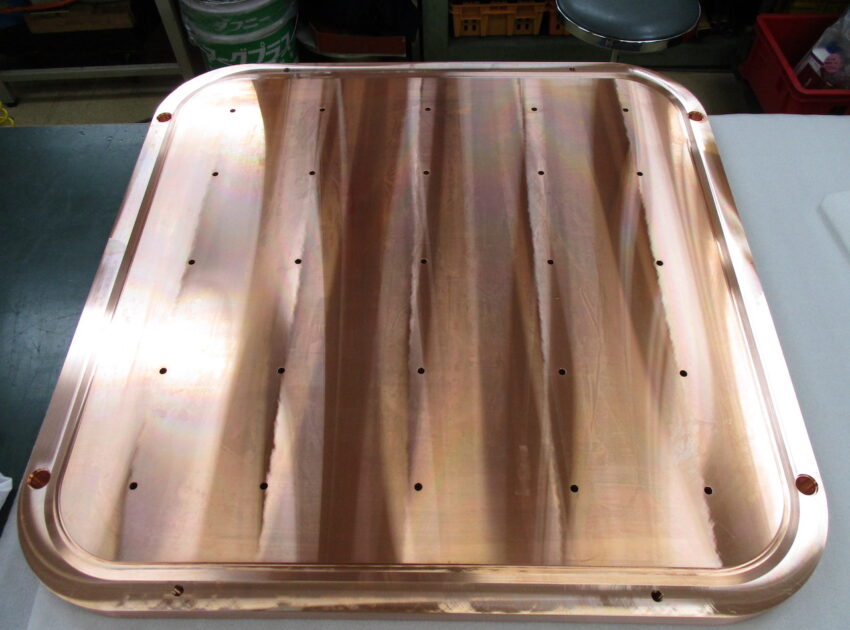

純銅製バッキングプレート(正方形型)

本事例はホームページを通して、依頼のあった製品です。 材質 純銅 C1020 サイズ 幅:732 mm、長さ:732 mm、厚み:30 mm 業界 半導体、ディスプレイ 加工内容 マシニングセンター、…

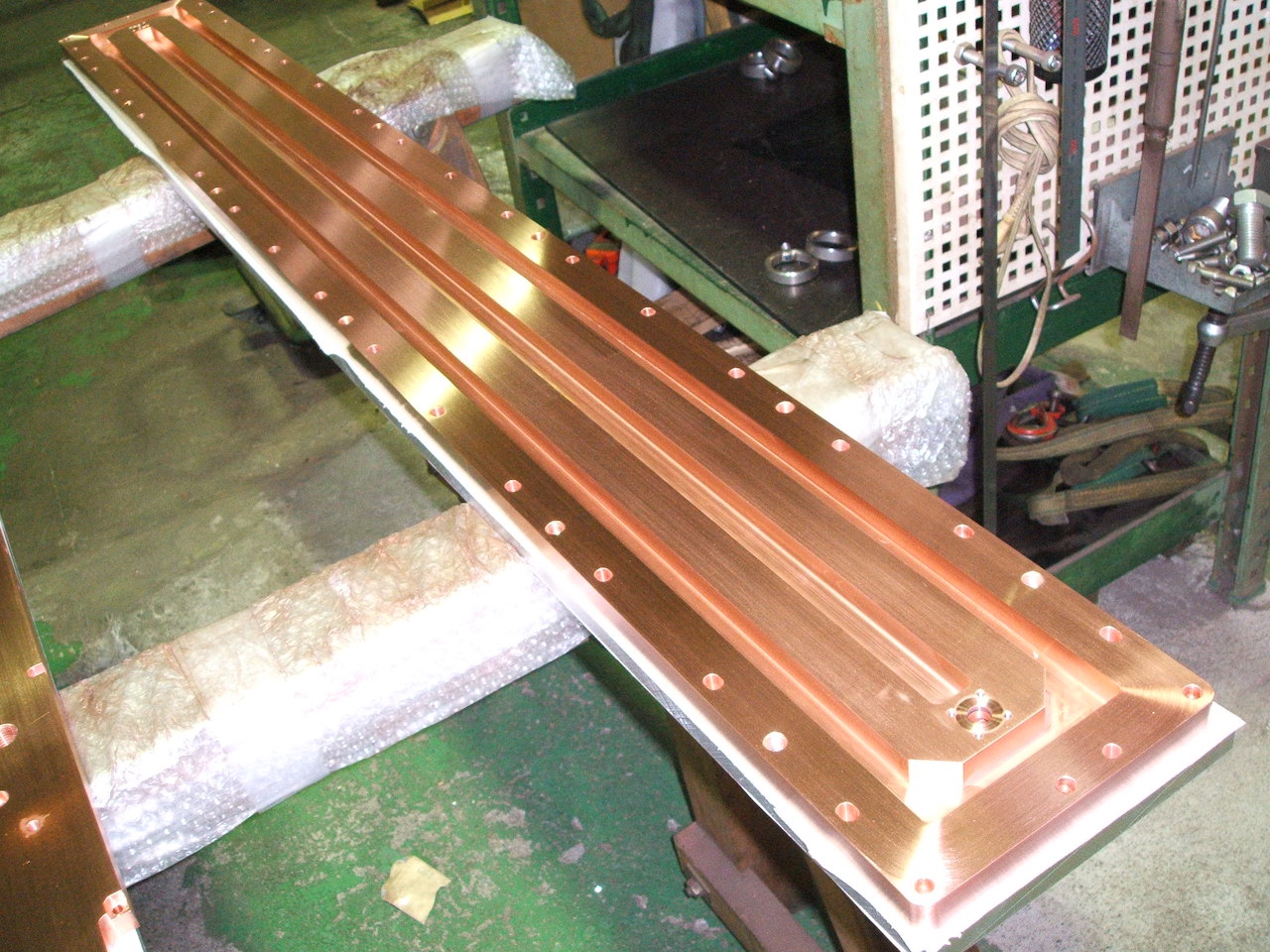

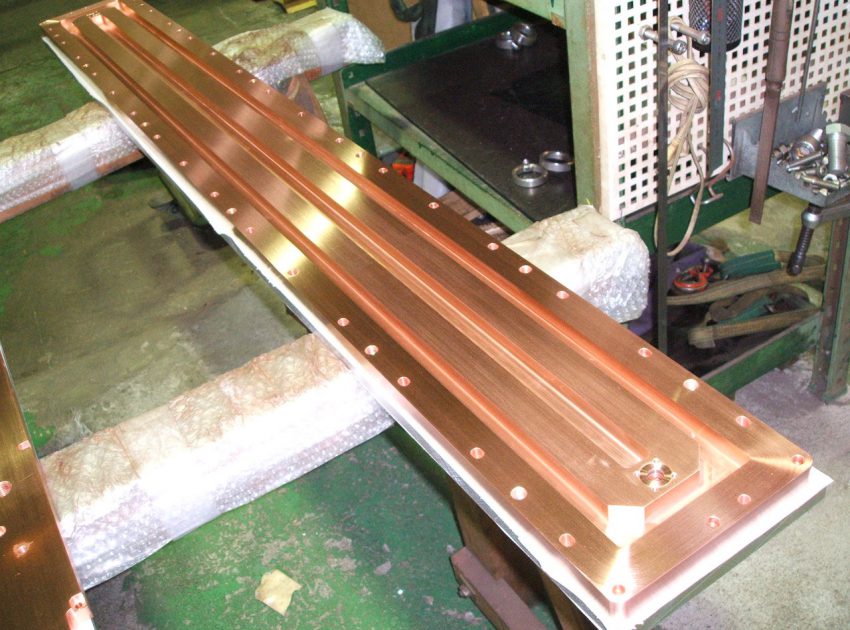

純銅製バッキングプレート(長方形型)

純銅は難削材で、切削や接合後に反りが発生します。 水冷蓋の厚みを確保するために、その都度、歪み矯正が必要となります。また傷付き易いので、細心の注意が必要です。 材質 純銅 C1020 サイズ 幅150…

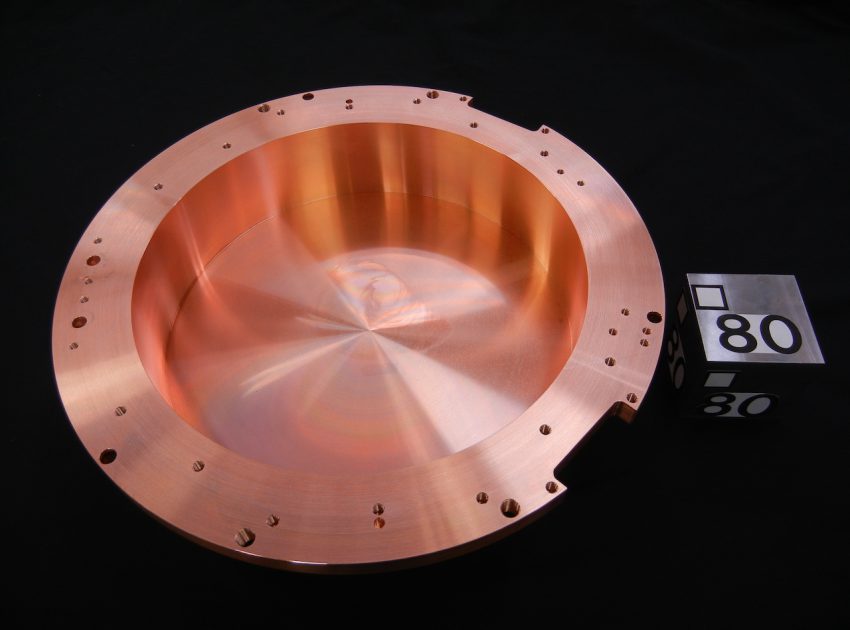

純銅製バッキングプレート(円形)

純銅は難削材で、切削や接合後に反りが発生します。 水冷蓋の厚みを確保するために、その都度、歪み矯正が必要となります。また傷付き易いので、細心の注意が必要です。 材質 純銅 C1020 サイズ 直径50…

バッキングプレートの製作に関するQ&A

ターゲットのボンディング処理は不要なのですが、バッキングプレートだけでも依頼可能ですか?

当社は、ターゲットのボンディング処理には、対応しておらず(お客さまにお任せしています)

バッキングプレートの製作(切削と接合)に特化しております。

バッキングプレートだけを必要とする装置メーカー、ターゲットメーカー、デバイスメーカー様 より、幅広くご依頼をいただいております。

対応できる形状は角型だけですか?

お客様の仕様に基づいて、丸型、角型のどちらにも対応いたします。

一般的には、半導体向けが丸型、ディスプレイ向けが角型となっております。

対応できる材質は銅だけですか?

お客様の使用用途に基づいて、銅、アルミ、ステンレスに対応いたします。

冷却構造と水冷蓋の接合方法は?他社と比べたときのメリットは?

冷却構造は本体に流路となる溝を加工し、上から蓋を接合する水冷ジャケット式が主体です。

接合方法は、ステンレスの場合はティグ溶接、銅及びアルミはFSW(摩擦攪拌接合)、真空ロウ付け、電子ビーム溶接に対応しており特にティグ溶接とFSW(摩擦攪拌接合)は自社設備で一貫生産が可能なので、価格及び納期に関して優位性があると考えます。

水冷蓋接合後に、本体プレートに歪みが生じ、その状態で接合面を切削した場合、蓋の厚みにバラツキが出ると思いますが、何か対策は?

本体プレートに曲がり等の歪みが生じた場合、自社製油圧プレスにて歪みを取り、平面度を確保した後に、接合面切削を行いますので水冷蓋の厚みのバラツキは最小に抑えております。

バッキングプレートの設計時に考慮すべきこと

1. 材料

アルミニウム

アルミニウムのコストは銅の約3分の1と低価格です。熱伝導率は236W·m⁻¹·K⁻¹で、銅の398W·m⁻¹·K⁻¹と比較すると約半分ですが、それでも良好な値を示します。一方で、ヤング率は約70GPaで、銅の約115GPaやステンレス鋼の196GPaに比べると低く、変形しやすいです。そのため、バックプレートにかかる負荷が比較的低い使用環境や、銅と同じくらい発熱が低い場合には、低コストで製造することが可能です。

| 材料 | ヤング率(ksi) |

|---|---|

| C10100(無酸素銅) | 16700 |

| C11000(ETP銅) | 16700 |

| C18200(クロム銅) | 18900 |

| モリブデン | 47700 |

| 304ステンレス鋼 | 28500 |

| 6061アルミニウム | 10000 |

*1 ksi = 6.8965517241379 MPa

銅

無酸素銅(C1020)を使用した銅のバッキングプレートは、純銅の中で最も酸素含有量が少なく、主流となっています。タフピッチ銅材料では、真空環境でガスを発生する懸念があります。銅の熱伝導率は398W·m⁻¹·K⁻¹と高く、加工が比較的容易な材料です。銅材料は、高い放熱性能が求められる場所や複雑な加工が必要な場合に適しています。また、ヤング率は約115GPaで、強度が高く変形しにくいです。ただし、純銅は切削が難しい材料であり、高い加工技術が求められます。

ステンレス鋼

ステンレス鋼の熱伝導率は17W·m⁻¹·K⁻¹で、銅に比べるとあまり良好ではありませんが、ヤング率は196GPaと、銅の約115GPaに比べて高くなっています。一方で、加工性が低いため、複雑な形状や細かい形状には適していません。

2. 熱伝導率

スパッタリングプロセス中、スパッタリングターゲットの表面は熱くなるため、発生した熱を継続的に冷却する必要があります。そのため、バッキングプレートは、発生した熱を効率よく冷却するために高い熱伝導率を持つ材料で作られることが求められます。また、スパッタリングターゲットとバッキングプレートの間に温度差があると熱応力が発生し、脆い材料では亀裂や剥離が生じるため、熱伝導率の高い材料を使用して熱を均一化することも重要です。一般的に、熱伝導率は材料固有の特性であり、冷却効率を高めたい場合は、熱伝導率の高い材料が選ばれます。

3. 機械的強度

バッキングプレートには機械的な強度も求められます。スパッタリングにおけるバッキングプレートの冷却方法には、バッキングプレート自体を直接冷却する方法と、装置を冷却して熱伝導により間接的に冷却する方法の2種類があります。直接冷却の場合、バッキングプレートに高圧がかかり、バッキングプレートが反り返ることがあります。また、同時にバッキングプレート上のスパッタリングターゲットが反ったり、亀裂や剥離が発生することもあります。そのため、バッキングプレートには高圧がかかっても変形しにくい、高い強度(ヤング率)が求められます。ヤング率は材料固有の特性であるため、冷却によって生じる反りを最小限に抑えたい場合は、ヤング率の高い材料が選ばれます。

バッキングプレートの種類

ジャケット水冷式タイプ

ジャケット形状バッキングプレートは、基部と蓋に分かれています。基部の一部には冷却水が流れる溝が形成されており、この基部の水路は蓋で覆われています。基部の材料と蓋は、ろう付けや摩擦攪拌溶接(FSW)などで接合されます。

一体型タイプ

スパッタリングターゲットと一体化したバッキングプレートは、スパッタリングターゲットとバッキングプレートが同じ材料で製造されています。一体化しているため、ターゲットの交換時間をできるだけ短縮でき、製造コストも削減できるという利点があります。一方で、一体型のため、強度不足によりスパッタリング中に反りが発生する懸念もあります。

バッキングプレート製造の工程

STEP 1: 溝の形成

基部に蓋を収めるポケット状の溝を加工します。この溝には、冷却水の通路となる溝が切削加工によって作成されます。

STEP 2: 蓋の製造

別途、ポケット状の溝を覆う蓋を製造します。

STEP 3: 蓋の接合

基部と蓋を接合します。ポケット状の溝に蓋をフィットさせた後、電子ビーム溶接、ろう付け、摩擦攪拌溶接などの接合方法のいずれかで基部と蓋を接合します。

STEP 4: 仕上げ

基部と蓋の接合面を仕上げます。接合時に凹凸や歪みが発生するため、切削加工によって接合面を滑らかに仕上げます。